A lo largo de los años, Jim Divis se percató del aumento de la demanda de manzanas embolsadas mientras trazaba planes a largo plazo para ampliar y renovar la línea de empaque de Honeybear Growers.

El coronavirus puso en marcha el embolsado.

“Ya lo habíamos visto, pero la pandemia lo adelantó”, dijo Divis. Lo mismo ocurrió con los empacadores de todo Estados Unidos, que se adaptaron a la creciente demanda de fruta envasada.

En el caso de Honeybear, Divis, el director general, y sus proveedores volvieron a la mesa de dibujo para la expansión ya planificada, que duplicó con creces el tamaño del edificio de Brewster, Washington. Crearon una caída inicial para las manzanas pequeñas en bolsas, con el fin de reducir el inventario, crear flexibilidad y reducir el reembalaje a la mitad. La empresa tiene ahora dos líneas paralelas separadas: una para bolsas y otra para charolas, lo que en el sector se llama comúnmente un híbrido.

“Se trata de un nuevo giro en un híbrido, porque he separado el embolsado de la sección de llenado de charolas”, dijo Divis.

De la misma manera que la pandemia aceleró el aumento de la demanda del ya creciente comercio electrónico y la recogida de productos de alimentación desde la calle, creó un impulso en el deseo de comprar fruta fresca de “agarrar e irse” entre los compradores que pasan menos tiempo en los pasillos de las tiendas.

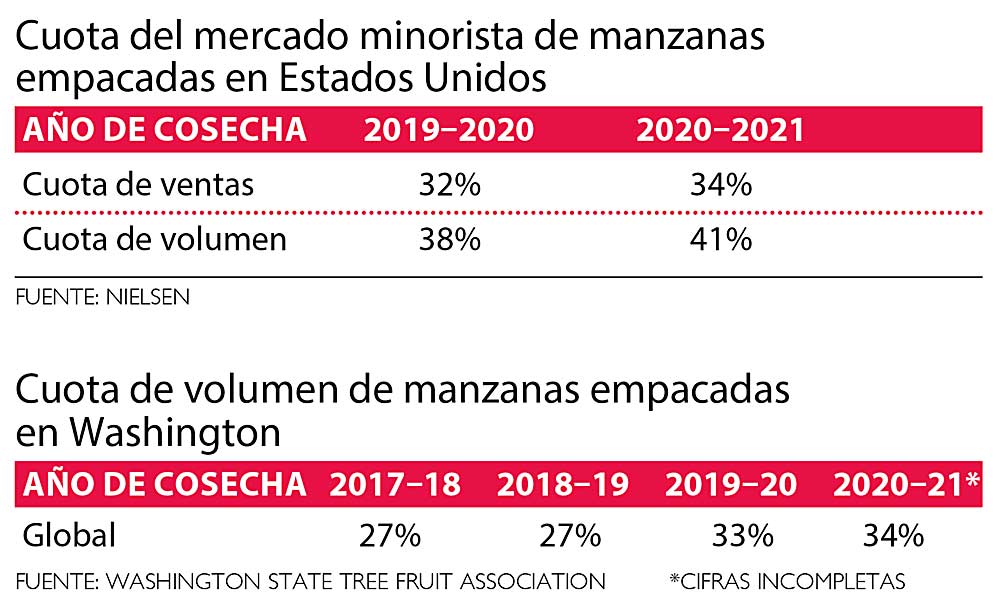

La cuota de mercado de Estados Unidos de manzanas embolsadas o empacadas de otra manera subió un 6.25 % en ventas en dólares y casi un 8 % en volumen entre la temporada 2019-20 y la 2020-21, según las estadísticas de Nielsen.

Parte de ese repunte procede de las cajas de alimentos del Departamento de Agricultura de los Estados Unidos —una medida temporal para contrarrestar las repercusiones económicas de la pandemia por el coronavirus para las familias en apuros y los transportistas de productos agrícolas— que se apoyaron en gran medida en la fruta empacada. Pero la demanda de los minoristas también aumentó, dijo John Onstad, consultor de la industria y ex director de ventas de Sage Fruit Co. en Yakima, Washington.

“Perderemos el USDA, pero el comercio minorista se mantendrá”, dijo Onstad.

Washington Fruit and Produce Co. entró en 2020 con líneas de empaque de manzanas relativamente nuevas y una cuota de embolsado convencional de cerca del 25 % del volumen, dijo Mikey Hanks, gerente de operaciones de empaque.

La pandemia tuvo un fuerte efecto en eso. La empresa de Yakima ha añadido cuatro máquinas de embolsado más a las 12 que acababan de instalar y ha añadido 28 pesadoras nuevas que se ajustan con mayor exactitud al volumen deseado de los paquetes.

Y todavía no tienen suficiente capacidad de embolsado, afirmó. Como ejemplo extremo, en una operación a principios de este año se registró un porcentaje de embolsado del 81 %.

“No veo que vuelva a bajar, porque todo el mundo se hizo adicto a la idea del comprador personal”, indicó Hanks.

Historia

El embolsado de manzanas existe desde hace décadas. Otros envases para el consumidor también han experimentado un aumento, como las charolas con forma de almeja que se encuentran en Costco y los tubos de Rockit de Chelan Fresh.

Stemilt Growers se adelantó a la curva con las bolsas sellables para fruta, que suelen estar en posición vertical con un fondo plano y cuentan con cierres de cremallera y asas. La empresa de Wenatchee, Washington, introdujo las Lil Snappers, pequeñas manzanas comercializadas como aperitivos para niños hace cerca de una década, dijo Brianna Shales, directora de mercadotecnia. Desde entonces, el consignador se ha encaminado hacia la automatización del empacado para el consumidor, añadiendo 18 máquinas de bolsas sellables y ocho máquinas de bolsas de polietileno en el campus de Wenatchee.

Y los directivos se alegran de haberlo hecho. La pandemia hizo que las ventas de bolsas aumentaran un 10 % para Stemilt y sus socios empacadores.

“Básicamente, de la noche a la mañana vimos un aumento de la demanda de cualquier producto embolsado”, indicó Shales.

Todavía no está claro cómo afectará la tendencia a los productores, dijo Jon DeVaney, presidente de la Asociación de Árboles Frutales del Estado de Washington. Ha escuchado anécdotas de que ayuda y perjudica. “Es un entorno cambiante, así que estamos en proceso de descubrirlo”, afirmó.

El empaquetado es más caro para los transportistas y requiere una mayor gestión del inventario, lo que podría reducir los beneficios del productor. Además, los productores siguen obteniendo los mejores rendimientos de la fruta grande, mientras que la fruta pequeña se suele embolsar.

Pero la tendencia podría mover más volumen. Las encuestas de los minoristas muestran que la gente suele comprar más volumen cuando busca productos preempacados. Y las bolsas ofrecen más espacio para los mensajes de comercialización.

“La pandemia nos permitió vender mucha más fruta pequeña”, afirma Chuck Sinks, presidente de ventas y mercadotecnia de Sage Fruit. Hace poco, la empresa experimentó un aumento tal de la demanda de bolsas que a veces se quedaba casi sin existencias.

Futuro

El aumento de la demanda también se produce en un momento en el que la industria está lanzando nuevas variedades, lo que se presta a una compra de piezas sueltas. ¿Qué cliente va a apostar por una bolsa de 2.2 kilogramos (5 libras) de una manzana que nunca ha probado? Además, desde el punto de vista demográfico, en Estados Unidos aumentan los hogares pequeños, que no se prestan a grandes compras.

“Así que hay dos tendencias que compiten entre sí”, dijo Don Armock, presidente de Riveridge Produce Marketing de Sparta, Míchigan.

La pandemia no cambió mucho en las cuatro empacadoras de Riveridge, dijo Armock. Las manzanas del este son más pequeñas, por lo que los empacadores de la región siempre han tenido una mayor proporción de bolsas que en el noroeste del Pacífico. En todo caso, el aumento de la carnosa Honeycrisp hizo que los empacadores del Este se inclinaran por el empaquetado en charolas, dijo.

Los tipos de empaque también cambian con las prioridades de la sociedad. La pandemia supuso una pausa temporal en el impulso para reducir el plástico de un solo uso, dijo Cynthia Haskins, presidenta y directora general de la Asociación de la Manzana de Nueva York. Pero ya está volviendo.

Una vez más, las tiendas están animando a los clientes a llevar sus propias bolsas de compra. Antes de la pandemia, Nueva York prohibió las bolsas de supermercado de un solo uso, aunque las bolsas de productos del proveedor estaban exentas. Muchos transportistas han estado probando plásticos compostables, mientras que la Asociación de la Manzana de Nueva York lanzó este otoño bolsas de papel con la marca.

De vuelta a Honeybear

En las instalaciones de Honeybear en Brewster, con vistas al río Columbia en el centro-norte de Washington, la automatización, la eficiencia y la calidad son las palabras clave, según Divis. Las embolsadoras pueden trabajar 20 horas al día, llevando a cabo dos cargas de 1,000 cajas de manzanas embolsadas al día en poliéster, bolsa convencional o malla. En general, la empresa ha reducido las necesidades de mano de obra en 10 empleados y produce más del doble de fruta.

Sin embargo, el equipo por sí solo no podía resolver todos los problemas. Aunque instalaron nuevas embolsadoras, alrededor del 60 % de las manzanas de la empresa son Honeycrisp, en comparación con el 14 % de la cosecha total de Washington. Las manzanas Honeycrisp son de gran tamaño, lo que significa que una parte menor se embolsa. Tener más máquinas embolsadoras nuevas listas y esperando sería un desperdicio, dijo Divis.

En cambio, la innovación de Honeybear está en el diseño.

Poco después del tanque de descarga y el primer lavado, las manzanas más pequeñas —por lo general, de tamaño 113 y más pequeñas— caen en nuevos contenedores y se dirigen de nuevo al almacén. La fruta más grande continúa en la línea de empaque en charola.

Cuando los clientes quieren bolsas, esos contenedores más pequeños van a una línea separada con su propio tanque de descarga, lavadora, enceradora, túnel de secado y sistema de cintas transportadoras que conducen a las máquinas de embolsado automático. Con el desvío temprano de las manzanas pequeñas, la empresa espera reducir a la mitad los costosos reempaques y ganar media caja por contenedor en general, dijo Divis.

Divis también dejó espacio libre en el enorme edificio para nuevos equipos de empaque, ya que la industria sigue evolucionando.

La reconfiguración interconectada requirió muchos ajustes finos para Divis y sus supervisores de embalaje. Más de lo que esperaba. “Subestimé la cantidad de trabajo que iba a suponer, así que los trabajadores se desesperaron durante casi tres meses”, señaló.

—por Ross Courtney